표면 처리: 핵심 정의부터 실제 작업까지 종합적인 가이드

제조업이 '기본 생산'에서 '고급 맞춤 제작'으로 전환하는 과정에서 소재의 표면 성능이 제품의 최종 가치를 결정하는 경우가 많습니다. 금속 부품의 부식 방지 요구 사항이든 플라스틱 케이스의 내마모성 및 미적 요구 사항이든 "표면 처리"는 "재료 메이크업 아티스트"와 "성능 향상제"의 이중 역할을 수행합니다. 단일 공정이 아닌 화학, 물리, 기계 및 기타 기술 분야를 포괄하는 통합 시스템입니다. 소재 표면의 형태나 구성, 구조 등을 변화시켜 모재 자체의 성능 결함을 보완하고 소재의 응용 범위를 확장한다. 이 기사에서는 표면 처리 기술을 필수 정의, 공정 유형, 산업 적응 및 실제 운영이라는 4가지 차원에서 종합적으로 분석하여 실제 생산 및 선택에 대한 참고 자료를 제공합니다.

I. 표면처리의 기본 정의는 무엇입니까? 핵심 기술 논리가 재료 성능을 어떻게 변화시키는가?

표면 처리 필요한 표면 특성(예: 내식성, 내마모성, 미적 특성, 전기 전도성 등)을 얻기 위해 물리적, 화학적 또는 기계적 방법을 통해 재료 표면을 수정하는 프로세스에 대한 일반적인 용어를 의미합니다. 핵심 목표는 "강점을 높이고 약점을 보완"하는 것입니다. 이는 모재 자체의 기계적 특성(예: 강도 및 인성)을 유지할 뿐만 아니라 표면 수정을 통해 특정 시나리오(예: 금속의 쉬운 부식 및 플라스틱의 쉬운 긁힘)에서 모재의 성능 단점을 보완합니다.

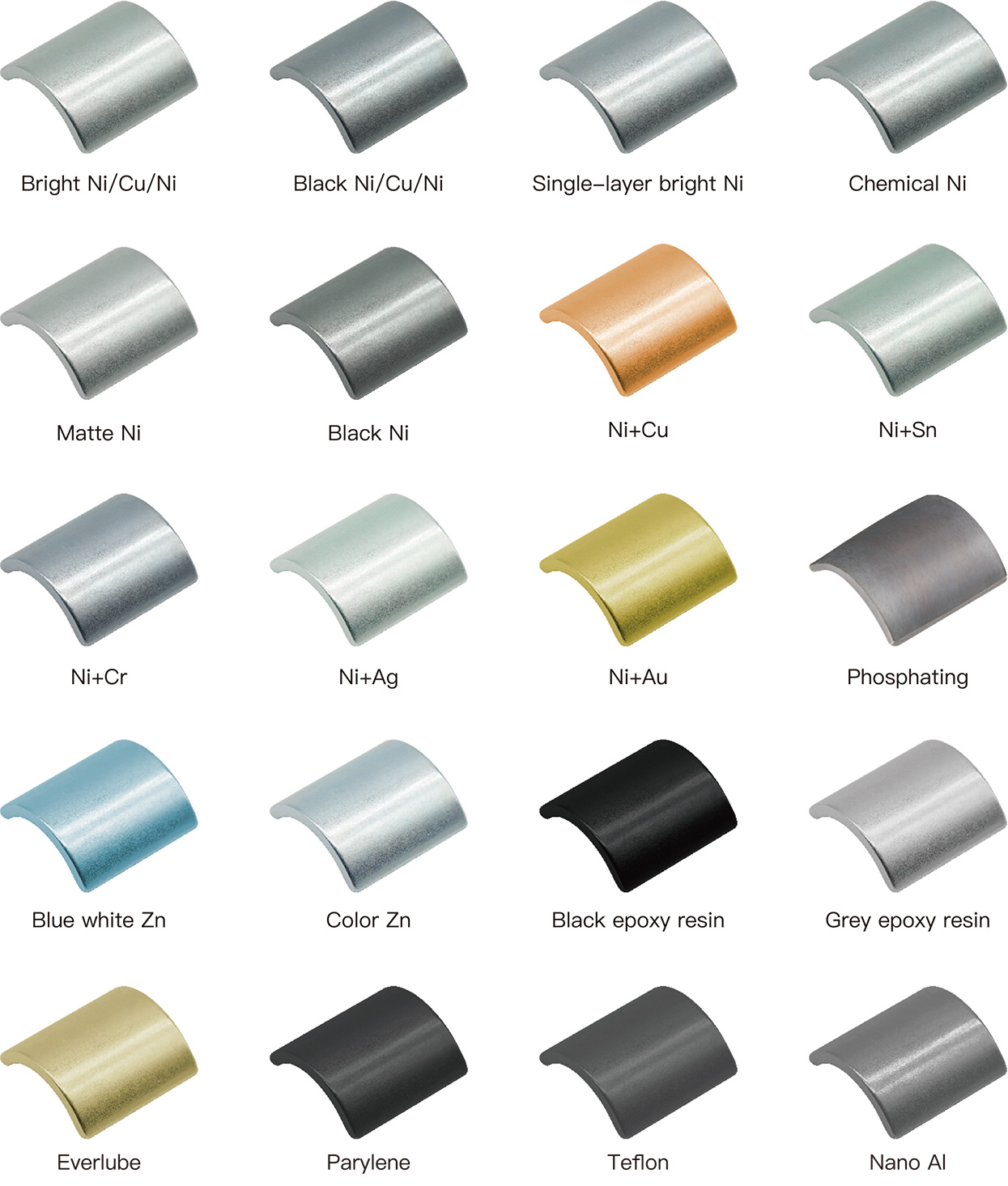

기술적 논리의 관점에서 표면 처리는 주로 표면 코팅, 표면 변환 및 표면 합금의 세 가지 경로를 통해 재료 성능을 향상시킵니다. 표면 코팅이 가장 일반적인 경로입니다. 재료 표면에 하나 이상의 기능성 코팅(예: 금속 코팅, 유기 코팅, 세라믹 코팅)을 형성함으로써 기본 재료가 가혹한 외부 환경(습기, 화학 시약, 마찰 등)으로부터 격리됩니다. 예를 들어, 자동차 차체의 '음극 전기영동 정전 용사' 공정은 먼저 전기 영동을 통해 금속 표면에 균일한 방청 코팅(두께 5~20μm)을 형성한 후, 정전 용사를 통해 유색 탑코트로 코팅한다. 이는 부식 방지(염수 분무 테스트는 1000시간 이상 가능)를 달성할 뿐만 아니라 미적 요구 사항도 충족합니다. 표면화란 화학적 또는 전기화학적 반응을 통해 재료 표면에 치밀한 변환막(예: 인산염 피막 및 금속 부동태화막)을 형성하는 것을 말합니다. 이러한 필름은 모재와 긴밀하게 결합되어 표면 경도와 내식성을 크게 향상시킬 수 있습니다. 강철 부품의 인산염 처리를 예로 들면, 부품을 인산염 용액에 담그면 표면에 1~10μm 두께의 인산염 피막이 형성되고 접착력은 5MPa 이상에 도달할 수 있어 후속 도장 공정에서 코팅이 떨어지는 것을 효과적으로 방지할 수 있습니다. 표면 합금화는 고온 확산, 이온 주입 및 기타 방법을 통해 재료의 표면층에 합금 원소를 도입하여 모재의 점진적인 조성으로 합금층을 형성함으로써 표면 내마모성 및 고온 저항성을 향상시킵니다. 예를 들어, 항공기 엔진 블레이드의 "알루미나이징" 처리는 고온에서 알루미늄 성분을 블레이드 표면에 확산시켜 Al2O₃ 보호막을 형성함으로써 800~1000℃의 고온 환경에서 장시간 작동이 가능하고 산화 및 부식을 방지할 수 있습니다.

공정 특성의 관점에서 표면 처리는 '정확도'와 '호환성'이라는 두 가지 주요 요구 사항을 충족해야 합니다. 정확성은 치료 효과의 정밀한 제어에 반영됩니다. 예를 들어 코팅 두께의 편차는 ±5% 이내로 제어되어야 하며 변환 필름의 다공성은 안정적인 성능을 보장하기 위해 0.1% 미만이어야 합니다. 호환성이란 처리 공정이 모재의 특성과 일치해야 함을 의미합니다. 예를 들어, 플라스틱 재료는 내열성이 좋지 않아(보통 150℃ 이하) 고온 분사 공정을 사용할 수 없으며 저온 플라즈마 처리 또는 진공 코팅 기술을 선택해야 합니다. 또한 표면 처리 시 환경 보호도 고려해야 합니다. 글로벌 환경 규제(예: EU RoHS 지침 및 중국의 VOC 배출 표준)가 강화됨에 따라 크롬 함유 부동태화 및 용제 기반 스프레이와 같은 전통적인 공정은 점차적으로 무크롬 부동태화 및 수성 페인트 스프레이와 같은 환경 친화적인 공정으로 대체되고 있습니다. 한 가전업체는 냉장고 도어 패널의 용제 분사 방식을 수성 분사 방식으로 변경해 VOCs 배출량을 85% 줄이는 동시에 코팅 활용률을 60%에서 92%로 높였습니다.

II. 표면 처리의 특정 유형은 무엇입니까? 유형별 프로세스 특성 및 성능의 차이점은 무엇입니까?

기술 원리 및 적용 시나리오에 따라 표면 처리 공정은 화학적 표면 처리, 물리적 표면 처리 및 기계적 표면 처리의 세 가지 범주로 나눌 수 있습니다. 각 카테고리에는 다양한 세분화된 프로세스가 포함됩니다. 공정마다 처리 효과, 적용 가능한 모재, 비용 등이 크게 다르므로 제품 요구 사항에 따라 정확하게 선택해야 합니다.

(I) 화학적 표면 처리: 높은 부식 방지 요건에 적응하기 위한 화학적 반응을 통한 표면 개질 실현

화학적 표면 처리는 화학 시약을 매체로 사용하여 침지, 분사 및 기타 방법을 통해 재료 표면에 화학 반응을 일으켜 기능성 필름을 형성합니다. 핵심 장점은 필름이 모재와 긴밀하게 결합되어 있으며 내식성이 강해 금속, 세라믹 등 무기 재료에 적합하다는 것입니다. 일반적인 세분화 공정에는 인산염 처리, 부동태화 처리 및 무전해 도금이 포함됩니다.

인산염 처리는 철강, 아연 합금 등 금속 표면에 주로 사용됩니다. 인산염 용액과 금속 표면의 반응을 통해 인산염 전환막(주로 Zn₃(PO₄)₂, FePO₄ 등으로 구성)이 형성됩니다. 필름 두께는 일반적으로 1-15μm이고 경도는 300-500HV에 도달할 수 있으며 염수 분무 테스트 수명은 200-500시간에 도달할 수 있습니다. 핵심 기능은 후속 코팅의 접착력을 향상시키는 것입니다. 예를 들어, 자동차 섀시 부품은 스프레이하기 전에 인산염 처리를 거쳐야 합니다. 그렇지 않으면 코팅 접착력이 40% 이상 감소하고 박리가 발생할 가능성이 높습니다. 인산염 처리 용액의 조성에 따라 아연계 인산염 처리(상온 처리에 적합, 균일한 피막)와 망간 기반 인산염 처리(고온 처리에 적합, 높은 피막 경도)로 나눌 수 있습니다. 망간 기반 인산염 피막의 경도는 500HV 이상에 달할 수 있으며 이는 기어 및 베어링과 같은 내마모성 부품에 자주 사용됩니다.

패시베이션 처리는 산화성 화학 시약(예: 질산, 크롬산염)과 금속 표면의 반응을 통해 금속 표면에 치밀한 산화막을 형성합니다. 주로 스테인리스강, 알루미늄합금 등의 소재에 내식성을 향상시키기 위해 사용됩니다. 예를 들어 스테인리스 스틸 식기는 생산 후 표면에 Cr2O₃ 산화막을 형성하기 위해 질산 부동태화 처리를 거쳐야 합니다. 염수 분무 테스트 수명이 100시간에서 500시간 이상으로 증가하고 금속 이온 침전을 방지할 수 있습니다(식품 접촉 물질 표준 GB 4806.9 준수). 전통적인 부동태화 공정에서는 주로 크롬산염을 사용하지만 여기에 포함된 6가 크롬은 독성이 있습니다. 현재는 점차적으로 크롬이 없는 부동태화(예: 지르코늄 염 부동태화 및 몰리브덴산염 부동태화)로 대체되었습니다. 한 스테인레스 스틸 기업은 지르코늄염 부동태화 공정을 채택하여 제품의 중금속 함량을 0.001mg/kg 미만으로 줄였으며 동시에 내식성은 기존 공정과 동일합니다.

무전해 도금은 외부 전류 없이 화학적 환원제(예: 차아인산나트륨)를 통해 재료 표면에 금속 이온(예: Ni²⁺, Cu²⁺)을 증착하여 금속 코팅을 형성합니다. 플라스틱, 세라믹 등 비전도성 모재에 적합합니다. 예를 들어, ABS 플라스틱 케이스의 무전해 니켈 도금 공정에서는 먼저 플라스틱 표면을 거칠게 하고 민감하게 만들어 전도성을 갖게 한 다음 무전해 도금을 통해 두께 5~20μm의 니켈 층을 증착합니다. 코팅 전도성은 10⁻⁵Ω·cm 이하가 될 수 있으며, 내마모성도 우수하여(마모 손실은 1000회 마찰당 0.1mg 미만) 전자 커넥터 및 전자파 차폐 부품에 자주 사용됩니다.

(II) 물리적 표면 처리: 높은 미적 및 기능적 요구 사항에 적응하기 위한 물리적 수단을 통한 표면 코팅 실현

물리적 표면 처리에는 화학 반응이 포함되지 않습니다. 주로 물리적 증착, 이온 충격 및 기타 방법을 통해 재료 표면에 코팅을 형성합니다. 핵심 장점은 환경 보호와 금속, 플라스틱, 유리 등 다양한 기본 재료에 적합한 다양한 코팅 유형(예: 금속, 세라믹, 유기 필름)입니다. 일반적인 세분화된 공정에는 진공 코팅, 플라즈마 처리 및 스프레이가 포함됩니다.

진공 코팅은 증발, 스퍼터링, 이온 도금 등의 방법을 통해 진공 환경에서 코팅 물질을 모재 표면에 증착하여 초박형 코팅(보통 두께 0.1~10μm)을 형성합니다. 코팅재에 따라 금속 코팅(알루미늄, 크롬, 티타늄 등)과 세라믹 코팅(TiO2, SiO2 등)으로 나눌 수 있습니다. 금속 코팅은 주로 심미성과 전도성을 향상시키는 데 사용됩니다. 예를 들어, 휴대폰 중앙 프레임의 진공 알루미늄 도금 공정은 거울 효과를 형성하는 동시에 후속 와이어 인발 처리를 통해 표면 내마모성을 향상시킬 수 있습니다. 세라믹 코팅은 경도와 내식성이 높습니다. 예를 들어, 부엌칼의 TiN 세라믹 코팅(두께 2~5μm)은 경도가 2000HV 이상이며, 코팅되지 않은 칼에 비해 날카로움 유지 시간이 3배 더 깁니다. 이온 도금은 진공 코팅의 고급 공정입니다. 이온 충격을 통해 코팅이 모재와 더욱 긴밀하게 결합되도록 하며 접착력은 10MPa 이상에 도달할 수 있습니다. 항공우주 분야의 부품(터빈 블레이드의 CrAlY 코팅 등)에 많이 사용되며, 고온 환경에서도 장기간 안정적인 성능을 유지할 수 있습니다.

플라즈마 처리는 저온 플라즈마(온도 200-500℃)를 사용하여 재료 표면을 개질합니다. 주요 기능은 표면 거칠기와 친수성을 향상시키는 것이며 플라스틱, 고무 등 고분자 재료에 적합합니다. 예를 들어 PP 플라스틱을 분사하기 전에 플라즈마 처리를 거쳐야 합니다. 표면 접촉각은 90° 이상에서 30° 미만으로 감소하고 코팅 접착력은 50% 이상 증가하여 "페인트 박리"를 방지합니다. 의료 분야에서는 실리카겔 카테터의 플라즈마 처리 후 표면 친수성이 향상되어 인체에 삽입될 때 마찰 저항을 줄이고 환자의 편안함을 향상시킬 수 있습니다. 또한 표면 활성화를 위해 플라즈마 처리를 사용할 수도 있습니다. 예를 들어, 칩 패키징 공정에서 칩 표면을 플라즈마 처리하면 솔더의 젖음성을 향상시키고 용접 불량률을 줄일 수 있습니다.

스프레이 공정은 고압 스프레이 건을 통해 코팅(예: 페인트, 분체 코팅)을 원자화하고 이를 재료 표면에 분사하여 유기 코팅을 형성합니다. 핵심 장점은 저렴한 비용과 풍부한 색상으로, 가전제품, 가구 등의 제품에 적합합니다. 코팅 유형에 따라 용제 기반 스프레이(예: 자동차 상도), 수성 스프레이(예: 냉장고 도어 패널) 및 분말 스프레이(예: 알루미늄 합금 도어 및 창)로 나눌 수 있습니다. 분말 분사는 VOC 배출이 없기 때문에 환경 보호가 가장 좋습니다. 코팅 두께는 일반적으로 50-150μm이고 경도는 2H(연필 경도 테스트) 이상에 도달할 수 있으며 내충격성은 50cm·kg(낙하 충격 테스트)에 도달할 수 있습니다. 옥외가구, 교통가드레일 등의 제품에 많이 사용되며, 자외선과 빗물에 대한 침식을 견딜 수 있습니다.

(III) 기계적 표면 처리: 높은 평탄도 및 내마모성 요구 사항에 적응하기 위해 기계적 작용을 통해 표면 형태를 변경합니다.

기계적 표면 처리는 연삭, 연마, 샌드블라스팅과 같은 기계적 수단을 통해 재료의 표면 거칠기와 평탄도를 변경합니다. 핵심 장점은 금속, 석재, 유리 등의 재료에 적합한 간단한 공정과 저렴한 비용입니다. 일반적인 세분화된 공정에는 연삭 및 연마, 샌드블래스팅 처리 및 롤링 가공이 포함됩니다.

연삭 및 연마는 연마재(사포, 연삭 휠, 연마 페이스트 등)를 통해 재료 표면을 연마하여 표면 거칠기(Ra)를 줄이고 평탄도 및 광택을 향상시킵니다. 예를 들어 스테인레스 스틸 싱크대의 생산 공정에서는 거친 연삭, 미세 연삭 및 연마와 같은 여러 공정이 필요합니다. 표면 Ra 값은 5μm 이상에서 0.1μm 미만으로 감소하여 거울 효과를 형성합니다. 정밀 기계 분야에서는 베어링 볼을 연삭 및 연마한 후 표면 Ra 값을 0.02μm 미만으로 줄여 마찰 손실을 줄이고 수명을 향상시킬 수 있습니다. 연마 정밀도에 따라 거친 연마(Ra 0.8-1.6μm), 미세 연마(Ra 0.1-0.8μm) 및 초미세 연마(Ra <0.1μm)로 나눌 수 있습니다. 초미세 연마는 광학렌즈, 반도체 웨이퍼 등 고정밀 제품에 자주 사용됩니다.

샌드블라스팅 처리는 고압 공기 흐름을 통해 재료 표면에 연마재(예: 석영사, 알루미나 모래)를 분사하여 거친 표면을 형성합니다. 핵심 기능은 표면의 산화물 스케일과 오일을 제거하거나 무광택 효과를 얻는 것입니다. 예를 들어, 알루미늄 합금 프로파일을 양극 산화 처리하기 전에 샌드블라스팅 처리를 거쳐 표면 산화막을 제거하고 양극 산화막의 균일성을 보장해야 합니다. 건축 현장에서는 석재를 샌드블라스팅 처리한 후 표면에 무광택 효과가 형성되어 눈부심을 방지하고 미끄럼 방지 성능을 향상시킬 수 있습니다. 연마 입자 크기에 따라 샌드블라스팅은 거친 샌드블라스팅(입자 크기 0.5-2mm, 표면 Ra 10-20μm)과 미세 샌드블라스팅(입자 크기 0.1-0.5mm, 표면 Ra 1-10μm)으로 나눌 수 있습니다. 다양한 입자 크기의 선택은 제품의 표면 요구 사항에 따라 다릅니다. 예를 들어, 고운 모래는 박테리아 성장으로 이어지는 과도한 표면 거칠기를 방지하기 위해 의료 기기의 샌드블라스팅에 주로 사용됩니다.

압연 가공은 압연 공구를 사용하여 금속 표면을 냉간 압출하여 표면에 소성 변형을 일으켜 치밀한 금속층을 형성하는 것입니다. 핵심 장점은 표면 경도와 내마모성을 향상시키는 것입니다. 예를 들어, 유압 실린더 내부 구멍의 압연 가공 후 표면 Ra 값이 1.6μm에서 0.2μm 미만으로 감소하고 경도가 20%-30% 증가하며 동시에 내부 구멍의 밀봉 성능이 향상되어 작동유 누출이 감소됩니다. 자동차 분야에서는 엔진 크랭크 샤프트의 메인 저널을 압연 가공한 후 피로 수명을 50% 이상 연장할 수 있어 더 높은 속도와 하중을 견딜 수 있습니다.

다양한 유형의 표면 처리 공정 간의 차이점을 직관적으로 보여주기 위해 다음 표를 통해 비교할 수 있습니다.

| 프로세스 카테고리 | 세분화된 프로세스 | 적용 가능한 기본 재료 | 코팅/필름 두께 | 핵심 성과 지표 | 일반적인 애플리케이션 시나리오 |

| 화학적 표면 처리 | 아연 기반 인산염 처리 | 강철, 아연 합금 | 1-10μm | 염수 분무 수명 200-300h, 접착력 5MPa | 자동차 섀시 부품 |

|

| 크롬 없는 패시베이션 | 스테인레스 스틸, 알루미늄 합금 | 0.1-1μm | 염수 분무 수명 500-800h, 중금속 없음 | 식품 접촉용 스테인레스 스틸 식기 |

|

| 무전해 니켈 도금 | ABS 플라스틱, 세라믹 | 5-20μm | 전도도 10⁻⁵Ω·cm, 마모손실 0.1mg | 전자 커넥터 |

| 물리적 표면 처리 | 진공 알루미늄 도금 | 플라스틱, 유리 | 0.1-1μm | 거울효과, 내충격성 50cm·kg | 휴대폰 중간 프레임 |

|

| 플라즈마 처리 | PP 플라스틱, 실리콘 | - (코팅 없음) | 접촉각 <30°, 접착력 50% 증가 | 플라스틱 스프레이 전 활성화, 의료용 카테터 |

|

| 분말 분사 | 알루미늄 합금, 강철 | 50-150μm | 경도 2H, 염수 분무 저항 1000h | 알루미늄 합금 문 및 창문, 야외 가구 |

| 기계적 표면 처리 | 초미세 연마 | 스테인레스 스틸, 광학 유리 | 0.01-0.1μm | Ra <0.1μm, 거울 광택 90% | 광학렌즈, 반도체 웨이퍼 |

|

| 미세한 샌드블라스팅 | 알루미늄 합금, 석재 | - (표면 수정) | Ra 1-10μm, 무광택 효과 | 의료기기, 건축석 |

|

| 롤링 가공 | 강철, 알루미늄 합금 | - (소성변형) | 경도 20%-30% 증가, Ra 0.2μm | 유압 실린더, 엔진 크랭크 샤프트의 내부 구멍 |

III. 표면 처리는 다양한 산업의 특별한 요구에 어떻게 적응합니까? 각 산업의 응용 분야 초점과 기술적 어려움은 무엇입니까?

제품 사용 시나리오와 성능 요구 사항의 차이로 인해 다양한 산업 분야에서 표면 처리에 대한 상당한 "맞춤형" 수요가 있습니다. 표면 처리 공정의 선택은 자동차 산업의 부식 방지 및 미적 요구 사항, 의료 산업의 생체 적합성 및 무균성 요구 사항, 전자 산업의 전도성 및 정밀성 요구 사항 등 업계의 문제점과 밀접하게 결합되어 공정 가치를 극대화해야 합니다.

(I) 자동차 산업: 복잡한 작업 조건에 대처하기 위해 부식 방지, 미적 측면, 고온 저항의 균형 유지

자동차 제품은 실외 환경(자외선, 빗물, 염수 분무)에 장기간 노출되어야 하며, 동시에 엔진룸 등의 부품은 고온(100~200℃)을 견뎌야 합니다. 표면 처리는 부식 방지, 미적 특성, 고온 저항이라는 세 가지 핵심 요구 사항을 충족해야 합니다.

차체 분야에서 표면 처리는 "음극 전기 영동 중간 코팅 탑 코트"의 3 층 시스템을 채택합니다. 음극 전기 영동 층 (두께 15-25μm)이 기본 레이어 역할을하여 전기 영동 증착을 통해 균일 한 방청 코팅을 형성합니다. 염수 분무 테스트 수명은 1000시간 이상에 달할 수 있으며 빗물 및 제빙제로 인한 침식을 방지합니다. 중간코팅(두께 30~40μm)은 주로 차체 표면의 미세한 결함을 메우고 평탄도를 향상시키며 탑코트의 접착력을 높이는 역할을 합니다. 탑코트층(두께 20~30μm)은 메탈릭 도료와 단색 도료로 구분됩니다. 메탈릭 페인트는 알루미늄 플레이크나 운모 입자를 함유해 풍부한 시각적 효과를 만들어내는 반면, 단색 페인트는 색상 균일성과 내후성에 중점을 둡니다(자외선 노화 테스트는 색상 차이 ΔE < 1로 1000시간 이상 가능). 한 자동차 제조업체는 전기 영동 공정 매개변수(예: 전압 및 온도)를 최적화하여 전기 영동 층의 전착력을 95% 이상으로 높이고 차량 차체 캐비티 및 용접부와 같은 숨겨진 영역도 완전한 코팅을 형성하여 "국소 녹"을 방지하도록 했습니다.

엔진룸 부품 분야에서 표면 처리는 고온 저항성과 내유성에 중점을 두고 있습니다. 예를 들어, 엔진 브래킷은 "고온 인산염 처리 실리콘 스프레이" 공정을 채택합니다. 고온 인산염 처리 층(두께 5-10μm)은 200℃에서 안정성을 유지할 수 있으며, 실리콘 코팅(두께 20-30μm)은 내유성이 뛰어나 엔진 오일의 침식을 방지하고 서비스 수명이 5년 이상입니다. 배기관은 "고온 법랑" 처리를 합니다. 금속 표면에 법랑 코팅을 분사하고 고온(800~900℃)에서 소성하여 50~100μm 두께의 법랑층을 형성합니다. 이 법랑층은 600℃ 이상의 고온 저항성을 가지며 고온에서 배기관의 산화 녹을 방지합니다.

자동차 산업에서 표면 처리의 기술적 어려움은 "다중 프로세스 조정"과 "비용 관리"에 있습니다. 다중 프로세스 조정에는 코팅 간의 접착력 일치를 보장해야 합니다. 예를 들어, 중간 코팅과 마감 코팅 사이의 접착력은 "층간 박리"를 방지하기 위해 10MPa 이상에 도달해야 합니다. 자동차의 생산량이 많기 때문에 비용 관리를 위해서는 효율적이고 저렴한 프로세스를 선택해야 합니다(단일 모델의 연간 생산량은 100,000대 이상에 달할 수 있음). 예를 들어, 음극 전기영동의 욕 용액은 95% 이상의 활용률로 재활용이 가능해 단위 비용을 효과적으로 절감할 수 있습니다.

(II) 의료산업: 사용 안전성 보장을 위한 생체적합성 및 무균성에 중점

의료 제품은 인체 조직이나 체액과 직접 접촉합니다. 표면 처리는 엄격한 산업 표준(예: ISO 10993 및 GB/T 16886)을 준수하면서 생체 적합성(무독성, 무감작), 멸균성(고온 멸균 또는 화학적 멸균에 견딜 수 있음), 내식성(소독 용액 세척에 견딜 수 있음)이라는 세 가지 핵심 요구 사항을 충족해야 합니다.

인공관절, 심장스텐트 등 이식형 의료기기 분야에서 표면처리의 핵심 목표는 생체적합성과 골유착 능력을 향상시키는 것이다. 예를 들어, 티타늄 합금 인공 관절은 "수산화인회석(HA) 코팅" 처리를 채택합니다. HA 분말을 플라즈마 분사를 통해 관절 표면에 증착하여 50~100μm 두께의 코팅을 형성합니다. HA 성분은 사람의 뼈와 유사해 조골세포의 접착과 증식을 촉진해 인공관절과 뼈의 결합력을 30% 이상 높여준다. 동시에 HA 코팅은 ISO 10993-1 생체 적합성 표준을 준수하여 우수한 생체 적합성, 무독성, 무감작성을 갖습니다. 심장 스텐트는 "약물 코팅" 표면 처리를 채택합니다. 1~5μm 두께의 고분자 약물 함유 층(예: 파클리탁셀 및 라파마이신)이 금속 스텐트 표면에 코팅됩니다. 스텐트 이식 후 약물이 천천히 방출되어 혈관 평활근 세포의 증식을 억제하고 스텐트 내 재협착률을 30~40%(베어 메탈 스텐트)에서 5% 미만(약물 코팅 스텐트)으로 감소시킵니다. 이러한 코팅은 약물 방출 후 인체에 대사 및 흡수될 수 있는 우수한 생분해성을 가져야 하며, 염증 반응을 일으킬 수 있는 장기간 체류를 피해야 합니다. 한 의료 기업이 90%의 약물 방출률과 6~12개월의 제어 가능한 분해 주기를 달성하는 분해성 약물 코팅 스텐트를 개발했으며 현재 임상 시험 단계에 있습니다.

비이식형 의료기기(수술기구, 소독용기 등) 분야에서 표면처리는 '무균성'과 '부식성' 문제를 해결하는 데 중점을 두고 있다. 스테인레스 스틸 수술용 가위는 "전해 연마 패시베이션" 결합 공정을 채택합니다. 전해 연마는 전기 화학적 작용을 통해 표면의 작은 버를 제거하여 표면 Ra 값을 0.05μm 미만으로 줄이고 박테리아 접착 부위를 줄입니다. 후속 부동태화 처리로 염수분무 시험수명이 1000시간 이상인 Cr²O₃ 산화피막을 형성하여 고온고압 멸균(134℃, 0.2MPa 증기)과 염소 함유 소독액(84소독제 등)의 침식을 견딜 수 있어 반복 사용 시 안전성이 보장됩니다. 치과용 핸드피스(치아 연삭용 고속 기기)의 표면 처리는 더욱 정밀합니다. 금속 껍질은 "진공 티타늄 도금" 공정을 채택하여 두께 2-5μm의 티타늄 코팅을 형성합니다. 이 코팅은 경도가 1500HV 이상이며 치과 연삭 중 고주파 마찰에 견딜 수 있습니다(회전 속도 최대 400,000r/min). 동시에 티타늄 코팅은 생체 적합성이 뛰어나 구강 점막을 자극할 수 있는 금속 이온 침전을 방지합니다.

의료 산업에서 표면 처리의 기술적 어려움은 "성능과 안전성의 균형"에 있습니다. 한편으로는 코팅이 우수한 기능성(예: 약물 방출 및 내마모성)을 가져야 합니다. 반면에 코팅 박리의 위험은 엄격하게 통제되어야 합니다(예: HA 코팅 박리가 혈전증을 유발할 수 있음). 따라서 안전성 확보를 위해 엄격한 접착 테스트(접착력 ≥ 5B 등급의 크로스 컷 테스트 등)와 체외 분해 테스트(코팅 중량 감소율 1% 이하로 30일 동안 모의 체액에 담그는 등)가 필요합니다. 또한, 의료용 제품의 표면처리 공정은 GMP(Good Manufacturing Practice) 인증을 통과해야 합니다. 생산 환경의 청결도(예: 클래스 10,000 청정 작업장)와 원자재의 순도(예: 순도 ≥ 99.99%의 의료용 티타늄 분말)는 엄격한 표준을 준수해야 하며, 이로 인해 공정 비용과 기술 임계값도 증가합니다.

(III) 전자 산업: 소형화 및 고신뢰성 요구 사항에 적응하기 위한 정밀도 및 기능성 추구

전자 제품(예: 칩, 회로 기판, 커넥터)은 "소형화" 및 "고집적화" 특성을 나타냅니다. 표면 처리는 초소형 크기(예: 칩 핀 피치 ≤ 0.1mm)의 가공 요구 사항에 적응하면서 높은 정밀도(코팅 두께 편차 ≤ 0.1μm), 높은 전도성(비저항 ≤ 10⁻⁶Ω·cm), 높은 신뢰성(고저온 및 습열 환경에서 안정적인 성능)이라는 세 가지 핵심 요구 사항을 충족해야 합니다.

칩 제조 분야에서 표면 처리는 '웨이퍼 제조 - 패키징 및 테스트' 전 과정에 걸쳐 진행됩니다. 웨이퍼 제조 단계에서 실리콘 웨이퍼 표면은 '산화물층 성장' 처리를 거치는데, 고온(1000~1200℃) 산화를 통해 10~100nm 두께의 SiO2 절연층을 형성해 칩 트랜지스터의 게이트 절연층 역할을 한다. 두께 균일성 편차는 ±5% 이내로 제어되어야 합니다. 그렇지 않으면 트랜지스터 임계 전압이 변동하여(0.1V를 초과하는 편차) 칩 성능에 영향을 미칩니다. 칩 패키징 단계에서 핀(예: QFP 패키징 핀)은 "전기도금 니켈-금" 프로세스를 채택합니다. 1~3μm 두께의 니켈 층을 먼저 전기 도금(접착성과 내마모성을 향상시키기 위해)한 다음 0.1~0.5μm 두께의 금 층을 전기 도금합니다(접촉 저항을 줄이기 위해). 금층의 저항률은 칩과 회로 기판 사이의 안정적인 전도성을 보장하기 위해 2.4×10⁻⁸Ω·cm 이하이어야 합니다. 또한 칩 표면도 "언더필 코팅" 처리를 거칩니다. 디스펜싱 공정을 통해 칩과 기판 사이에 에폭시 수지를 채워 50~100μm 두께의 접착층을 형성함으로써 칩의 낙하 방지 성능(콘크리트 바닥에 1.5m 높이에서 떨어뜨려도 손상 없이 견딜 수 있음)이 향상됩니다. 한 칩 제조업체의 테스트에 따르면 이 프로세스를 채택한 칩의 낙하 실패율이 15%에서 2% 미만으로 감소한 것으로 나타났습니다.

인쇄회로기판(PCB) 분야에서 표면처리의 핵심은 패드의 납땜성과 내식성을 향상시키는 것이다. 일반적인 공정에는 "HASL(Hot Air Solder Leveling)", "ENIG(Electroless Nickel Immersion Gold)" 및 "Immersion Silver"가 포함됩니다. HASL 공정은 PCB를 용융된 주석-납 합금(230-250℃)에 담근 다음 뜨거운 공기를 사용하여 과도한 땜납을 불어내고 패드 표면에 5-20μm 두께의 주석-납 코팅을 형성합니다. 가격이 저렴하고(약 0.2 CNY/cm²) 납땜성이 우수하여 가전제품(TV, 라우터 등)의 PCB에 적합합니다. 그러나 표면 평탄도가 낮기 때문에(Ra 값 ≥ 1μm) 칩 핀 피치가 0.3mm 이하인 고밀도 패키징에는 적용할 수 없습니다. ENIG 공정은 패드 표면에 "니켈 층(5-10μm) 금 층(0.05-0.1μm)" 구조를 형성하며 높은 표면 평탄도(Ra 값 ≤ 0.1μm)와 강한 내식성(염수 분무 테스트 수명 ≥ 500시간)을 가지며 휴대폰 및 노트북의 고밀도 PCB에 적합합니다. 그러나 그 과정은 복잡하고 비용은 HASL(약 0.8 CNY/cm²)의 3~5배입니다. 침지 은 공정은 화학 치환 반응을 통해 패드 표면에 0.1~0.3μm 두께의 은층을 형성하며 표면 평탄도 및 납땜성이 우수하고 금층의 "블랙 패드 효과"(금층과 니켈층의 반응으로 인한 솔더 접합 불량)가 없습니다. 자동차 내비게이션 등 자동차 전장품 PCB에 적합하며, 1000사이클 후에도 솔더 조인트 박리 없이 고저온 사이클 환경(-40℃~125℃)을 견딜 수 있다.

전자 커넥터(예: USB 인터페이스 및 RF 커넥터) 분야에서 표면 처리는 전도성과 내마모성의 균형을 맞춰야 합니다. 커넥터 핀은 대부분 "전기 도금 구리 전기 도금 니켈 전기 도금 금"의 3층 구조를 채택합니다. 구리 층(두께 10-20μm)은 높은 전도성을 보장하고, 니켈 층(두께 1-3μm)은 내마모성을 향상시키며, 금 층(두께 0.1-0.5μm)은 접촉 저항을 감소시킵니다. 예를 들어, USB Type-C 커넥터 핀의 금층 두께는 0.15μm 이상이어야 하며 플러그인 수명은 10,000회 이상이어야 하고 각 플러그인 후 접촉 저항 변화는 10mΩ 이하여야 합니다. 일부 고급 RF 커넥터(예: 5G 기지국용 커넥터)도 "전기 도금 팔라듐-니켈 합금" 공정을 채택합니다. 팔라듐-니켈 합금층(두께 1~2μm)은 금층보다 내마모성이 5~10배 높고 비용도 저렴(금층 비용의 약 60%)하여 5G 장비의 장기적으로 안정적인 작동(사용 수명 ≥ 5년)을 충족할 수 있습니다.

전자 산업 표면 처리의 기술적 어려움은 "소형화 처리" 및 "환경 적응성"에 있습니다. 소형화 처리를 위해서는 초소형 기판(예: 폭 0.05mm 이하의 칩 핀)에 균일한 코팅을 달성해야 하며, 전류 밀도 편차를 1% 이하로 제어하기 위해 고정밀 전기 도금 장비(예: 수직 연속 전기 도금 라인)가 필요합니다. 환경 적응성을 위해서는 코팅이 극한 환경(예: -55℃ ~ 150℃의 고저온 주기 및 95% 습도)에서 안정적인 성능을 발휘해야 합니다. 예를 들어, 자동차 전자 PCB의 표면 처리는 코팅 분리나 납땜 접합 실패 없이 1000회의 고온-저온 사이클 테스트를 통과해야 합니다.

(IV) 항공우주 산업: 고온, 고압 및 고방사선 요구 사항에 적응하기 위해 극한 환경 제한 극복

항공우주 제품(예: 엔진 블레이드, 위성 케이스, 로켓 연료 탱크)은 극한 환경(예: 엔진 연소실 온도 ≥ 1500℃, 위성 궤도 진공 및 높은 방사선, 로켓 발사 중 고압 충격 등)에서 오랫동안 작동합니다. 표면 처리는 초고온 저항성(장기 사용 온도 ≥ 1000℃), 초고내식성(공간 플라즈마 침식 저항), 초고 기계적 특성(충격 강도 ≥ 100MPa)을 갖추어 표면 처리 기술을 위한 "고급 시험장"이 되어야 합니다.

항공엔진 분야에서 고온 부품의 표면 처리는 핵심적인 기술적 난제입니다. 항공기 엔진 터빈 블레이드(작동 온도 1200~1500℃)는 '금속 본드 코팅(MCrAlY, 두께 50~100μm) 세라믹 탑코트(YSZ, 이트리아 안정화 지르코니아, 두께 100~300μm)'의 일반적인 구조로 '열 차단 코팅(TBC)' 처리를 채택합니다. 금속 본드 코팅은 플라즈마 스프레이를 통해 준비되며, 이는 고온에서 Al2O₃ 산화막을 형성하여 기본 합금(예: 니켈 기반 초합금)의 산화를 방지할 수 있습니다. 세라믹 상도는 열전도율이 낮습니다(1.5W/(m·K) 이하). 이로 인해 블레이드 베이스 온도를 100~200℃까지 낮출 수 있으며 블레이드 수명을 1000시간(코팅 없음)에서 3000시간 이상(코팅 포함)으로 연장할 수 있습니다. 고온 저항을 더욱 향상시키기 위해 일부 고급 엔진 블레이드에서는 "전자빔 물리 기상 증착(EB-PVD)"을 사용하여 세라믹 탑코트를 준비하여 기둥형 결정 구조를 형성합니다. 내열충격성(1500℃에서 상온으로 급속 냉각시 균열이 발생하지 않음)은 플라즈마 용사 코팅에 비해 2~3배 높아 연소실과 같은 초고온 영역에 적합합니다. 항공 엔진 기업의 테스트에 따르면 EB-PVD 코팅을 채택한 블레이드는 1600℃의 단기적인 고온 충격을 견딜 수 있는 것으로 나타났습니다.

우주선(위성, 우주 정거장 등) 분야에서 표면 처리는 '진공 환경에서의 성능 안정성'과 '방사선 저항' 문제를 해결해야 합니다. 위성 케이스는 "양극산화 정전기 방전(ESD) 코팅" 처리를 채택합니다. 알루미늄 합금 케이스는 먼저 양극산화를 통해 두께 10-20μm의 Al2O3 필름층을 형성하여 우주 플라즈마 침식에 대한 저항성을 향상시킵니다(우주에 5년 동안 노출된 후에도 뚜렷한 부식 없음). 그런 다음 5~10μm 두께의 ESD 코팅(예: 탄소나노튜브가 도핑된 에폭시 코팅)을 코팅하고 표면 저항을 10⁶~10⁹Ω으로 제어하여 위성 전자 장비에 손상을 줄 수 있는 진공 환경에서 정전기 축적 및 방전을 방지합니다. 우주 정거장의 태양광 패널 표면은 "방사선 방지 코팅" 처리를 채택합니다. 0.1~0.5μm 두께의 SiO2-TiO2 복합 코팅이 진공 코팅을 통해 태양광 패널 유리 표면에 증착되어 우주 자외선(UV) 및 고에너지 입자 방사선에 저항할 수 있습니다. 태양전지의 변환 효율 감쇠율은 20%/년(코팅 없음)에서 5%/년 미만으로 감소되어 우주 정거장에 장기적인 에너지 공급을 보장합니다(전원 공급 안정성 ≥ 99.9%).

로켓 연료 탱크(예: 액체 수소 탱크, 작동 온도 -253℃) 분야에서 표면 처리는 "저온 인성" 및 "밀봉 성능" 문제를 해결해야 합니다. 탱크 재료는 대부분 알루미늄 합금이며 "화학적 밀링 패시베이션" 프로세스를 채택합니다. 화학적 밀링은 부식 깊이(5-10μm)를 제어하여 표면 응력 집중 영역을 제거하여 재료의 저온 인성을 향상시킵니다(-253℃에서 충격 인성 ≥ 50J/cm²). 패시베이션 처리로 조밀한 Cr²O₃ 피막층을 형성하여 액화수소와 알루미늄 합금 사이의 화학반응을 방지하고, 용접부 실링 성능을 향상시켜 액화수소 누출을 방지합니다(누설률 1×10⁻⁹Pa·m3/s 이하). 일부 무거운 로켓의 액체 산소 탱크는 또한 "샷 피닝" 표면 처리를 채택합니다. 고속 강철 샷(직경 0.1-0.3mm)을 탱크 내벽에 분사하여 깊이 50-100μm의 잔류 압축 응력층을 형성하여 탱크의 피로 저항을 향상시키고 다중 발사 및 회복 압력 사이클(사이클 시간 ≥ 10)을 견딜 수 있게 합니다.

항공우주 산업 표면 처리의 기술적 어려움은 "극한 성능 혁신"과 "신뢰성 검증"에 있습니다. 극한 성능 혁신을 위해서는 새로운 코팅 재료(고온 세라믹 및 내방사선 복합재 등)의 개발이 필요합니다. 예를 들어 열차폐 코팅의 세라믹 탑코트는 1500℃ 이상에서 구조적 안정성을 유지해야 합니다. 현재 주류인 YSZ 코팅은 성능 한계에 도달했으며, 차세대 "희토류 지르콘산염" 코팅(예: La2Zr2O₇)은 R&D 단계에 있으며 고온 저항은 1700℃까지 증가할 수 있습니다. 신뢰성 검증을 위해서는 우주선의 전체 수명 주기(보통 10~20년) 동안 코팅이 실패하지 않도록 보장하기 위해 엄격한 환경 테스트(예: 1000회의 고온 주기 및 10,000시간의 우주 환경 시뮬레이션)를 통과해야 하며, 이는 공정 안정성 및 품질 관리에 대한 요구 사항이 매우 높습니다.

IV. 표면 처리 실무 가이드: 공정 선택, 문제 해결 및 안전 유지 관리

(I) 과정 선택: 적응을 위한 4단계 스크리닝

솔루션

실제 생산에서 표면 처리 공정을 선택할 때는 아래 4단계 프로세스에 따라 기본 재료 특성, 성능 요구 사항, 비용 예산 및 환경 보호 요구 사항을 고려해야 합니다.

1단계: 핵심 요구사항 및 기본 재료 특성을 명확히 합니다.

먼저 제품의 핵심 성능 요구 사항(예: 내식성, 전기 전도성, 미적 측면) 및 적용 시나리오(예: 실외, 고온, 의료)를 결정한 다음 기본 재료 특성(예: 금속/플라스틱, 내열성, 전도성)을 기준으로 공정 범위를 좁힙니다. 예를 들어:

요구 사항: 스테인레스 스틸 식기에 대한 내식성 식품 접촉 안전; 모재 : 304 스테인레스 스틸 (내식성이 약함, 중금속 불허) → 크롬 함유 부동태화 제외; 크롬이 없는 지르코늄 염 부동태화는 선택 사항입니다.

요구 사항: ABS 플라스틱 케이스의 전도성 전자기 차폐; 기본 재질 : ABS 플라스틱 (절연, 내열성 80 ℃ 이하) → 고온 전기 도금 제외; 무전해 니켈도금(저온 60℃ 이하, 도전율 10⁻⁵Ω·cm)은 선택사항입니다.

2단계: 프로세스 성능 및 비용 비교

핵심 요구 사항을 기반으로 성능 지표(예: 염수 분무 수명, 코팅 경도) 및 비용(장비 투자, 단가) 측면에서 후보 프로세스를 비교합니다. "알루미늄 합금 문 및 창문의 옥외 부식 방지 미학"을 예로 들면, 후보 공정의 비교는 다음과 같습니다.

| 후보자 프로세스 | 염수 분무 수명(h) | 코팅 경도(HV) | 단가(CNY/m²) | 장비투자(10,000CNY) | 환경친화성 |

| 분말 분사 | ≥1000 | 150-200 | 80-120 | 50-100 | VOC 배출 없음 |

| 양극산화 | ≥800 | 300-400 | 150-200 | 100-200 | 낮은 오염 |

| 용제 기반 스프레이 | ≥600 | 100-150 | 60-80 | 30-50 | 높은 VOC 방출 |

예산이 제한되어 있고 환경 친화성이 우선시되는 경우 분말 분사가 최적의 선택입니다. 더 높은 경도가 필요한 경우(예: 문 손잡이) 양극 산화 처리가 선호됩니다.

3단계: 프로세스 호환성 확인

일부 제품은 다중 공정 조합(예: "인산염 스프레이")이 필요하므로 코팅 박리 또는 성능 저하를 방지하기 위해 전처리 및 후처리의 적합성을 검증하는 것이 필요합니다. 예를 들어:

철재 부품용 "인산염 분말 분사" : 인산염 피막 두께는 1~5μm로 조절해야 하며(과도한 두께는 코팅 접착력을 저하시킬 수 있음), 인산염 처리 후 4시간 이내에 분사를 완료해야 합니다(수분으로 인한 인산염 피막 녹 방지).

플라스틱용 "플라즈마 처리 진공 알루미늄 도금": 표면 거칠기 Ra가 0.5~1μm가 되도록 플라즈마 처리 전력을 제어(500~800W)해야 합니다(너무 낮으면 코팅 접착력이 부족해지고, 너무 높으면 외관에 영향을 미침).

4단계: 소규모 시험 제작 및 테스트

공정 확인 후 소규모 시험생산(50~100개 권장)을 진행하고, 전문적인 테스트를 통해 성능을 검증합니다.

부식 저항성: 녹이 나타나는 시간을 기록하기 위한 중성 염수 분무 테스트(GB/T 10125).

접착력: 교차 테스트(GB/T 9286); 테이프 접착이 인증된 후 코팅이 벗겨지지 않습니다(≥ 5B 등급).

전기 전도성: 저항성을 테스트하는 4개 프로브 방법으로 설계 요구 사항 준수를 보장합니다(예: 전자 커넥터의 경우 10⁻⁶Ω·cm 이하).

(II) 일반적인 문제에 대한 해결책: 결함 분석부터 최적화 조치까지

표면 처리 과정에서 코팅 박리, 표면 결함, 성능 불량 등의 문제가 자주 발생하는데, 이는 공정 원리에 따라 해결해야 합니다.

1. 코팅박리(접착불량)

일반적인 원인: 모재 표면에서 오일/산화물 스케일이 제거되지 않았습니다. 부적절한 전처리 공정 매개변수(예: 낮은 인산염 처리 온도) 코팅과 기본 재료 사이의 비 호환성.

솔루션:

전처리 최적화: 금속 모재는 "탈지(알칼리 탈지제, 온도 50-60℃, 시간 10-15분) → 녹 제거(염산 15%-20%, 온도 20-30℃, 시간 5-10분) → 표면 조정(인산티타늄, 시간 1-2분) → 인산염 처리" 과정을 거쳐 오일 제거율 ≥ 99%를 보장해야 합니다.

공정 매개변수 조정: 음극 전기영동의 경우 전압(150-200V)과 온도(25-30℃)를 제어해야 합니다. 전압이 너무 낮으면 코팅이 얇고 접착력이 떨어지며, 전압이 너무 높으면 코팅 균열이 발생합니다.

호환성 검증: 플라스틱 모재를 분사하기 전에 "접착력 테스트"가 필요합니다. 예를 들어, PP 플라스틱은 먼저 플라즈마 처리(시간 3~5분)를 거친 다음 일반 아크릴 코팅을 사용하지 않도록 특수 PP 코팅을 스프레이해야 합니다.

2. 표면 결함(기포, 핀홀, 색차)

기포/핀홀:

원인: 코팅의 수분/불순물; 분무 중 압축 공기의 오일/물; 과도한 경화 온도(너무 빠른 용매 휘발).

솔루션: Filter the coating through a 100-200 mesh filter and let it stand for defoaming (2-4h) before use; treat compressed air with an "oil-water separator" (moisture content ≤ 0.1g/m³); use stepwise heating for curing (e.g., pre-bake powder coatings at 60-80℃ for 10min, then cure at 180-200℃ for 20min).

색상 차이:

원인: 코팅의 배치 차이; 고르지 않은 분사 두께; 경화 온도의 변동.

솔루션: Use coatings from the same batch for products of the same batch; control the spray gun distance (15-25cm) and moving speed (30-50cm/s) during spraying to ensure a coating thickness deviation of ≤ 5%; use zoned temperature control for curing ovens (temperature difference ≤ ±2℃).

3. 성능 미달(내식성 불량, 경도 저하)

가난한 부식 저항:

원인: 코팅 두께가 충분하지 않습니다. 변환 필름의 높은 다공성; 후속 처리 중 코팅 손상.

솔루션: For example, the zinc layer thickness of galvanized parts must be controlled at ≥ 8μm (salt spray life ≥ 500h); the porosity of the phosphating film must be controlled at ≤ 0.1% (detectable via oil immersion test, where pores absorb oil stains; adjust phosphating solution concentration and temperature if necessary); avoid coating areas during subsequent processing (e.g., bending, welding); if unavoidable, touch up damaged areas after processing (e.g., using special repair paint to ensure the touch-up thickness matches the original coating).

낮은 경도:

원인: 부적절한 코팅 경화(저온, 불충분한 시간); 부적절한 코팅 구성(예: 낮은 수지 함량) 모재 경도가 충분하지 않습니다(예: 부드러운 플라스틱).

솔루션: Adjust curing parameters according to coating requirements (e.g., epoxy powder coatings require curing at 180℃ for 20min to ensure a cross-linking degree of ≥ 90%); replace with high-hardness coatings (e.g., modified coatings with nano-alumina, which can increase hardness by 30%); perform surface hardening treatment on soft base materials (e.g., PP plastics) first (e.g., plasma-enhanced chemical vapor deposition to form a 1-3μm thick SiO₂ hardened layer with a hardness of up to 5H).

(III) 안전 유지 관리: 장비, 인력 및 환경 관리

표면 처리에는 화학 시약(예: 산, 알칼리, 중금속염)과 고온 장비(예: 경화 오븐, 진공 코팅 기계)가 포함됩니다. 안전사고 및 환경오염을 방지하기 위해서는 종합적인 안전유지관리체계를 구축해야 합니다.

1. 장비 유지관리 : 정기점검 및 예방정비

표면 처리 장비마다 유지 관리 우선순위가 다르므로 목표 유지 관리 계획을 수립해야 합니다(월별 소규모 검사 및 분기별 주요 검사 권장).

전기도금 장비: 안정적인 전류 전도를 보장하기 위해 양극(예: 니켈 양극, 구리 양극)의 산화물 층을 정기적으로 청소합니다(10% 황산 용액에 5~10분 동안 담가두기). 매주 도금 용액의 pH 값과 금속 이온 농도를 테스트하고(예: 니켈 도금 용액의 pH는 4.0~4.5, 니켈 이온 농도는 80~100g/L로 제어해야 함) 부족한 경우 보충합니다. 코팅 품질에 영향을 미치는 불순물을 방지하려면 여과 시스템(예: 필터 요소)을 매달 교체하십시오.

스프레이 장비: 매 사용 후 스프레이 건 노즐을 용제(예: 수성 코팅용 물, 용제형 코팅용 특수 희석제)로 청소하여 막힘 및 불균일한 분사를 방지합니다. 매주 공기 압축기 탱크에서 물을 배출하고(압축 공기에 물이 들어있지 않도록) 분기별로 압력 밸브를 검사합니다(0.5-0.8MPa의 안정적인 압력을 보장하기 위해).

고온 장비(예: 경화 오븐, 진공 코팅 기계): 경화 오븐의 온도 제어 시스템을 매월(온도차 ≤ ±2℃) 교정하고 가열 튜브를 분기별로 검사하여 노후된 경우 교체합니다. 진공 코팅 기계의 진공 펌프 오일을 6개월마다 교체하고 진공 챔버를 매월 청소하여(알코올로 내부 벽을 닦아 잔여 코팅 물질 제거) 진공도가 요구 사항(≤ 1×10⁻³Pa)을 충족하는지 확인하십시오.

2. 인원 보호: 표준화된 운영 및 보호 장비

작업자는 전문 교육을 받고, 화학 시약의 특성과 비상 대응 절차를 숙지하고, 완전한 보호 장비를 갖추어야 합니다.

보호 장비: 산/알칼리 시약을 취급할 때는 내산성 및 내알칼리성 장갑(예: 니트릴 장갑), 보호복, 고글을 착용하십시오. 고온 장비를 작동할 때는 화상을 방지하기 위해 고온 방지 장갑(예: 아라미드 장갑)을 착용하십시오. 밀폐된 환경(예: 전기 도금 작업장, 진공 코팅 챔버)에서 작업할 때는 환기 시스템(예: 흄후드, 신선한 공기 시스템)을 켜십시오. 필요한 경우 가스 마스크를 착용하십시오(예: 용제 기반 스프레이용 유기 증기 마스크).

표준화된 작업: 화학 시약을 명확한 라벨(이름, 농도, 유효 기간 표시)과 함께 별도로 보관합니다(예: 산과 알칼리 분리, 산화제와 환원제 분리). 화학 용액을 준비할 때 "물에 산을 첨가하는" 원리를 따릅니다(예: 황산을 희석할 때 황산을 물에 천천히 붓고 튀지 않도록 저어줍니다). 시약이 누출된 경우 즉시 해당 흡수재(예: 산 누출의 경우 탄산칼슘 분말, 알칼리 누출의 경우 붕산 용액)로 처리하고 비상 환기를 활성화하십시오.

3. 환경 관리: 폐수, 폐가스, 고형 폐기물 처리

표면 처리에서 생성된 폐수(예: 전기도금 폐수, 인산염 폐수), 폐가스(예: VOC 분사, 산세 폐가스) 및 고체 폐기물(예: 폐 페인트통, 폐 필터 요소)은 국가 환경 표준(예: GB 21900-2008 전기도금 오염물질 배출 표준, GB 16297-1996)에 따라 처리해야 합니다. 대기오염물질 통합배출기준):

폐수 처리: 전기도금 폐수를 별도로 처리합니다. 중금속 농도가 0.1mg/L 이하가 되도록 "화학적 침전(알칼리로 pH를 8-9로 조정하여 수산화 침전물 형성) → 여과 → 이온 교환" 과정을 통해 중금속 함유 폐수(예: 크롬 함유, 니켈 함유 폐수)를 처리합니다. 인산염 폐수에서 인산염 슬래그를 먼저 제거(침전조에 침전시키고 정기적으로 청소)한 후 pH를 중성(6~9)으로 조정하고 COD ≤ 500mg/L를 보장한 후 배출하거나 재사용합니다.

폐가스 처리: 제거율 90% 이상, 배출 농도 60mg/m3 이하로 "활성탄 흡착 촉매 연소" 공정을 통해 분사된 VOC를 처리합니다. 배출 농도가 10mg/m3 이하인 분무탑(알칼리 용액으로 흡수, pH 8~9로 제어)을 통해 산 세척 폐가스(예: 염산 미스트)를 처리합니다.

고형 폐기물 처리: 자격을 갖춘 유해 폐기물 처리 기업을 통해 폐 페인트 통과 폐기물 필터 요소를 폐기합니다. 무작위로 버리지 마십시오. 인산슬래그, 전기도금슬러지 등 유해폐기물을 분리수거하고 유해폐기물 라벨을 부착한 후 90일 이내로 보관하여 2차 오염을 방지합니다.

V. 결론: 표면처리기술의 핵심가치 및 응용원리

제조업의 '기본지원기술'로서 표면처리의 핵심가치는 정밀한 표면개질을 통해 일반 소재가 '맞춤형 성능'을 가질 수 있도록 하는 데 있습니다. 이는 스테인레스 스틸 식기가 식품 접촉 안전 및 장기 녹 방지 요구 사항을 충족하도록 하고, 항공기 엔진 블레이드가 1500℃에서 안정적으로 작동하도록 하며, 소형화 추세에 따라 전자 칩이 높은 신뢰성을 유지할 수 있도록 합니다.

실제 적용에서는 세 가지 핵심 원칙을 따라야 합니다.

1. 수요 지향: 항상 제품의 적용 시나리오와 성능 요구 사항에 중점을 둡니다. 맹목적으로 고급 프로세스를 선택하지 마십시오(예: 일반 가정용 하드웨어에는 항공우주 등급 열 차단 코팅이 필요하지 않습니다).

2. 호환성 우선순위: 코팅 실패를 방지하는 데 핵심인 전처리, 코팅 프로세스 및 기본 재료의 호환성뿐만 아니라 다중 프로세스 조합(예: 인산염 처리와 스프레이 간의 매개변수 일치)의 시너지 효과를 보장합니다.

3. 안전 및 규정 준수: 성능과 비용의 균형을 추구하면서 표면 처리 산업의 지속 가능한 발전의 기반이 되는 장비 유지 관리, 인력 보호, 환경 관리를 소홀히 하지 마십시오.

새로운 소재와 기술이 계속해서 반복되면서 표면 처리 기술은 "더 친환경적이고, 더 기능적이며, 더 지능적인" 방향으로 계속 발전할 것입니다. 그러나 기술 업그레이드와 상관없이 "실질적인 문제 해결과 제품 가치 향상"은 언제나 변함없는 핵심 목표입니다. 제조 기업의 경우 표면 처리의 핵심 논리와 실제 작업 방법을 익히는 것이 제품 경쟁력을 높이고 시장 경계를 확장하는 데 중요한 지원이 될 것입니다.

한국어

한국어 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어