NDFEB 프로세스 흐름

NDFEB 프로세스 흐름

1. 원료 준비 및 전처리

공정 소개 : 계량, 분쇄, 재료 파괴 및 녹 제거와 같은 원료의 전처리.

공정 장비 : 스틸 바 커팅 머신, 드럼 연마기 등

2. 제련

공정 소개 : 네오디뮴, 순수 철 및 철분 붕소와 같은 전처리 된 원료는 비율에 따라 진공 용융 용광로에 첨가되며 아르곤의 보호하에 고온에서 제련 된 다음 박탈되었습니다. 제품 구성을 균일하고, 높은 결정 방향, 우수한 조직 일관성을 만들고, ɑ-fe의 생성을 피하십시오.

공정 장비 : 진공 용융 용광로

3. 수소 폭발

공정 소개 : 수소 폭발 (HD) 공정은 희토류 금속 간 화합물의 수소 흡수 특성을 사용하여 Neodymium-Iron-Boron 합금을 수소 환경에 배치합니다. 수소는 네오디뮴이 풍부한 상의 얇은 층을 따라 합금으로 들어가서 팽창, 파열 및 파손됩니다. 네오디뮴이 풍부한 상 층의 균열은 주 상 곡물의 무결성과 네오디뮴이 풍부한 입자 경계의 간장을 보장합니다. HD 공정은 NDFEB 스피너를 매우 느슨하게 만들어 제트 공장의 분말 제작 효율을 크게 향상시키고 생산 비용을 줄입니다.

공정 장비 : 진공 수소 처리 용광로

4. 밀가루 밀링

공정 소개 : 제트 공장 분말은 물질 자체의 고속 충돌로 인해 분쇄되며, 이는 밀의 내부 벽에 마모와 오염이 없으며 분말을 높은 속도로 생산할 수 있습니다.

공정 장비 : 제트 공장

5. 성형 방향

프로세스 소개 : 방향의 기능은 혼돈 방향 분말 입자의 쉬운 자화 방향 C 축을 동일한 방향으로 돌려 큰 제거를 얻는 것입니다. 압축의 주요 목적은 분말을 특정 모양과 크기로 분쇄하는 동시에 자기장 배향에서 얻은 결정 입자 방향을 가능한 한 많이 유지하는 것입니다. 우리는 2 차 성형을위한 형성 자기장 프레스와 등방성 프레스를 사용하도록 설계합니다. 특수 모양의 자석의 경우 특수 금형 도구가 직접 성형에 사용됩니다. 소결 된 자석은 약간의 표면 처리 후 사용될 수 있으며, 이는 재료를 크게 절약 할 수 있습니다. 후속 처리 비용.

공정 장비 : 자기장 프레스, 등방성 프레스

6. 소결

프로세스 소개 : 소결은 고온에서 분쇄를 일으키는 일련의 물리적 및 화학적 변화입니다. 물질의 자기 특성을 향상시키기 위해 재료의 미세 구조를 변경하는 간단하고 저렴한 방법입니다. 소결은 재료의 포스트 형성 과정이며, 이는 자석의 밀도와 미세 구조에 큰 영향을 미칩니다.

공정 장비 : 진공 소결 용광로

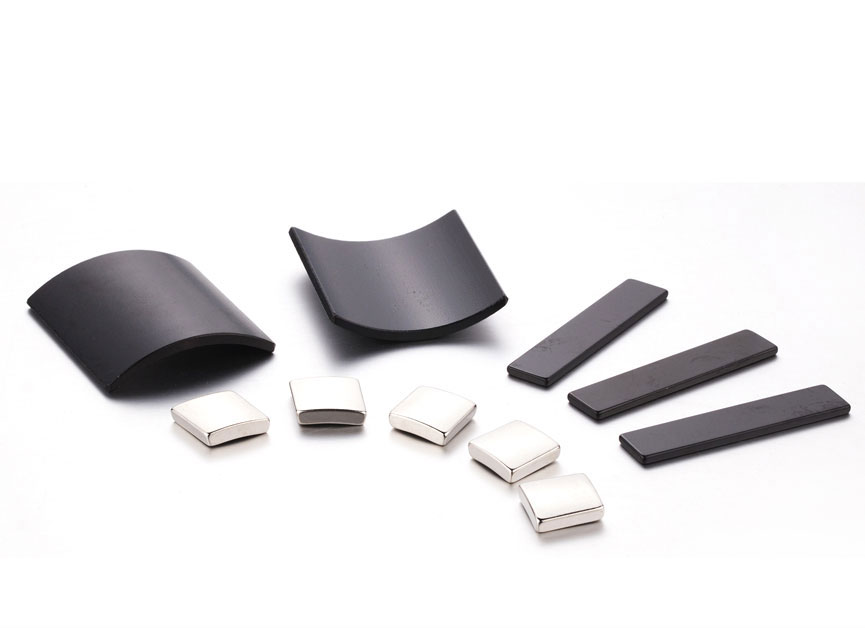

7. 가공

공정 소개 : 소결 후 얻은 네오디뮴 철 붕소 자석은 모두 블랭크이며 다양한 크기, 크기 및 모양의 생성물을 얻기 위해 추가 가공이 필요합니다. Brittleness와 불량한 기계적 특성으로 인해 NDFEB 자석은 연삭 및 절단에 의해서만 처리 될 수 있습니다.

공정 장비 : 표면 분쇄기, 이중 엔드 그라인더, 모따기 기계

8. 표면 처리

공정 소개 : 제품의 외관 및 부식성을 보장하기 위해 전기 영동, 아연 도금, 니켈, 니켈 구리 니켈 및 인산염 등 다양한 모양의 희토류 영구 자석의 표면 처리.

9. 완제품 검사 및 포장

프로세스 소개 : 제품은 다양한 자기 특성, 부식 저항, 고온 성능 등에 대해 테스트되며 표준에 도달 한 후 고객의 다양한 요구를 충족시키기 위해 포장됩니다.

자석의 주요 성분은 ND2FE14B이며, 이는 자기 특성이 크게 높습니다. 최대. 자기 에너지 제품 (BH) Max는 페라이트보다 10 배 이상 높습니다. 최대. 작업 온도는 250 °에 도달 할 수 있습니다. 기계적 특성도 상당히 우수하여 연삭에 적합 할 수 있습니다. 와이어 절단 및 드릴링과 같은 다양한 처리 방법; 부식 저항성이 좋지 않아 다른 요구 사항에 따라 다른 코팅 처리가 표면에 적용되어야합니다.

한국어

한국어 English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어